Acier 300M - A646 - K44220

L'acier 300M (développé dans les années 1950 par U.S International Nickel Co.) est un acier faiblement allié à ultra-haute résistance. Initialement développé à partir de l’acier 4340 pour les besoins de l’aéronautique, l'objectif était d'augmenter la résistance mécanique tout en conservant une excellente ténacité. En pratique, c’est un AISI 4340 modifié par l’ajout de silicium et de vanadium, avec une teneur légèrement plus élevée en carbone et molybdène. Il est aussi élaboré par refusion sous vide (VAR) afin d’assurer pureté et homogénéité.

Formes disponibles :

Commander du 300M

Sélectionnez la forme, la norme ou la spécification désirée et passez votre commande en un clic. Un membre de notre équipe commerciale se mettra rapidement en contact avec vous pour finaliser votre commande.

Le 300M, résultat d’une optimisation de la composition chimique du 4340

La désignation « 300M » est un nom commercial, devenu usuel. Il est aussi désigné sous AISI 4340M (4340 « Modifié »), parfois noté AISI E4340 Mod. Sa désignation UNS (Unified Numbering System) est K44220. Il n’a pas d’équivalent direct dans la norme française/européenne mais correspondrait à un acier 40NiCrMo7 modifié.

On l’a vu, le 300M se distingue de l’acier 4340 classique par sa teneur plus élevée en silicium (~1,6 % vs ~0,25 % pour un 4340) et l’ajout d’une petite fraction de vanadium (~0,05–0,1 %). Sa teneur en carbone et en molybdène est aussi légèrement supérieure à son prédécesseur.

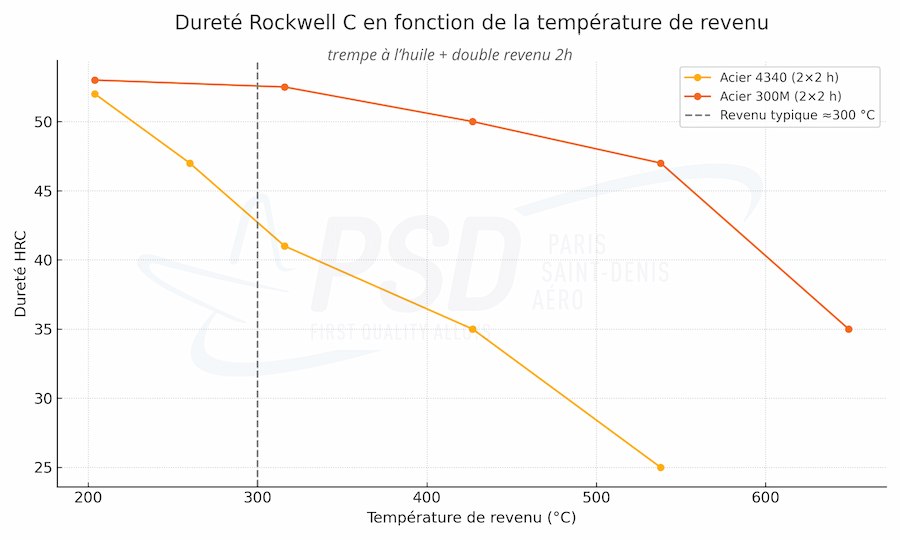

Cette composition est optimisée pour une trempe et une résistance en cœur supérieures. Ainsi, le silicium à cette teneur, retarde le revenu de la martensite. En inhibant la précipitation des carbures de cémentite (Fe3C) lors du revenu vers 300 °C, il permet de conserver une résistance très élevée, comme l’illustre ce diagramme : [cf. le schéma ci-dessous, fig.1]

- Jusqu’à ~300 °C, la dureté des deux nuances reste très élevée ; le 300M conserve un léger avantage (~1 HRC).

- Entre 300 °C et 430 °C, le 4340 commence à s’adoucir nettement (perte d’environ 10 HRC), alors que le 300M baisse beaucoup plus lentement (-3 HRC).

- Au-delà de 500 °C, l’écart se creuse : le 300M garde encore ~47 HRC là où le 4340 tombe à ~35 HRC.

Enfin, le vanadium, en très petite quantité, affine la taille de grain lors du traitement thermique (formation de carbures/nitrures de V), améliorant à la fois la résistance et la ténacité.

Propriétés mécaniques du 300M, spécialisé en résistance à la fatigue

Comme la plupart des aciers ultra-haute résistance, le 300M ne présente pas de plateau de fatigue indiquant une limite de fatigue absolue : la courbe contrainte vs nombre de cycle continue de décroître au-delà de 10⁶ cycles.

Sur un acier plus plastique, comme le 17-4 PH (en condition H1025), la micro-plasticité locale amortit la pointe d’une fissure débutante ; la contrainte se répartit et la propagation s’éteint, d’où l’apparition d’une limite de fatigue. Rien de tel sur le 300M, peu ductile, qui possède aussi un seuil de propagation bas, si bien qu’une microfissure progresse dès qu’elle subit une sollicitation répétée.

Reste que le 300M a été spécialement conçu pour améliorer la tenue en fatigue par rapport à l’acier 4340. Il offre donc une excellente endurance en fatigue, supérieure à celle du 4340 dans des conditions comparables. Sa pureté (grâce à son élaboration sous-vide) couplée à sa martensite revenue fine lui octroient une bonne ténacité, ce qui ralentit la vitesse de propagation et décale toute la courbe de fatigue plus haut. La propagation reste donc plus lente que celle du 4340 grâce à sa ténacité et sa pureté.

Enfin, comme tous les aciers à haute résistance, il possède un écrouissage limité, et son allongement à la rupture (7-8%), quoique modeste, est notable, compte tenu de son niveau de résistance élevé.

Traitements thermiques du 300M, un alliage à trempe intégrale

Le 300M est un alliage à trempe intégrale, avec une dureté à cœur proche de celle de la surface. Il requiert un traitement thermique minutieux pour développer ses propriétés optimales, le moindre écart peut entraîner une baisse radicale de ses propriétés.

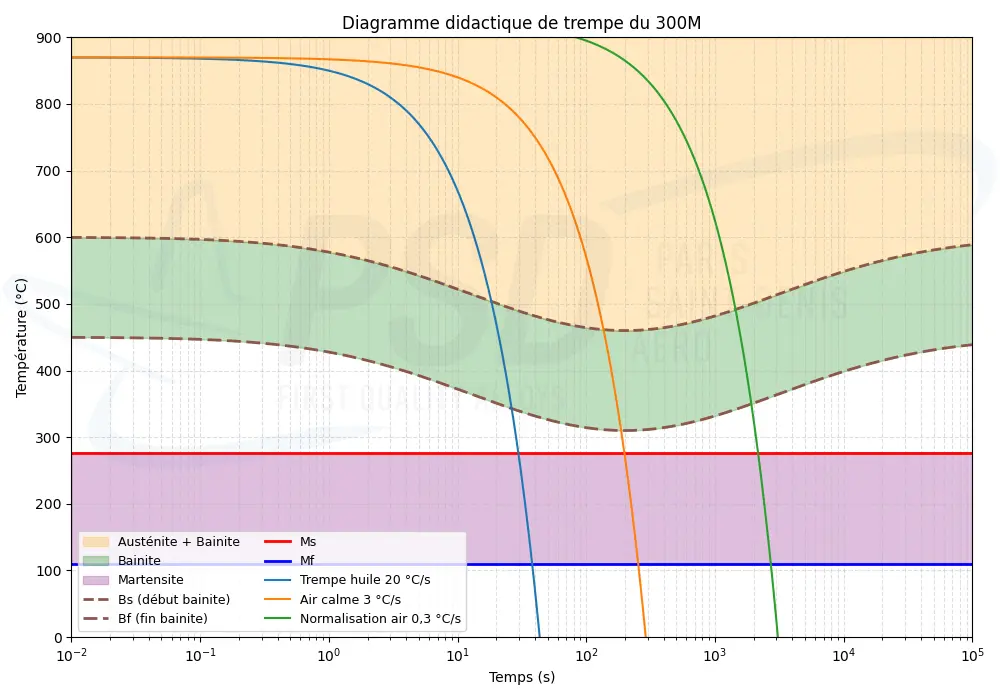

Normalisation et trempe

La courbe verte du diagramme ci-dessus (fig.2) représente le refroidissement à l’air effectué à 925 °C pendant 1h après normalisation. Elle sert à homogénéiser la microstructure (uniformiser la composition interne) ; le grain s’affine et devient plus régulier. Le métal en sort avec une microstructure fine, prête à être durcie, généralement de bainite. Ce traitement thermique est utilisé après mise en forme à chaud ou fabrication du 300M.

Les courbes orange et jaune (fig.2) représentent deux types de refroidissement après l’austénitisation (870 °C pendant 30 minutes à 1h), respectivement de refroidissement à l’air forcé (≈ 3 °C/s) et de trempe à l’huile (20 °C/s). Ce traitement chauffe le 300M juste assez pour dissoudre les carbures, ce qui permet aux éléments d'alliage et au carbone de se mettre en solution solide dans la nouvelle structure de l'austénite. Compte tenu de la forte teneur en Si qui augmente la tendance – inverse – à la décarburation, elle est effectuée sous atmosphère contrôlée ou vide pour l’éviter. La trempe est réalisée de préférence à l’huile, immédiatement à la sortie du four, pour obtenir une martensite en cœur. Le 300M présente une excellente trempabilité : même des sections épaisses (~90 mm) peuvent être trempées à cœur en obtenant une dureté supérieure à 50 HRC.

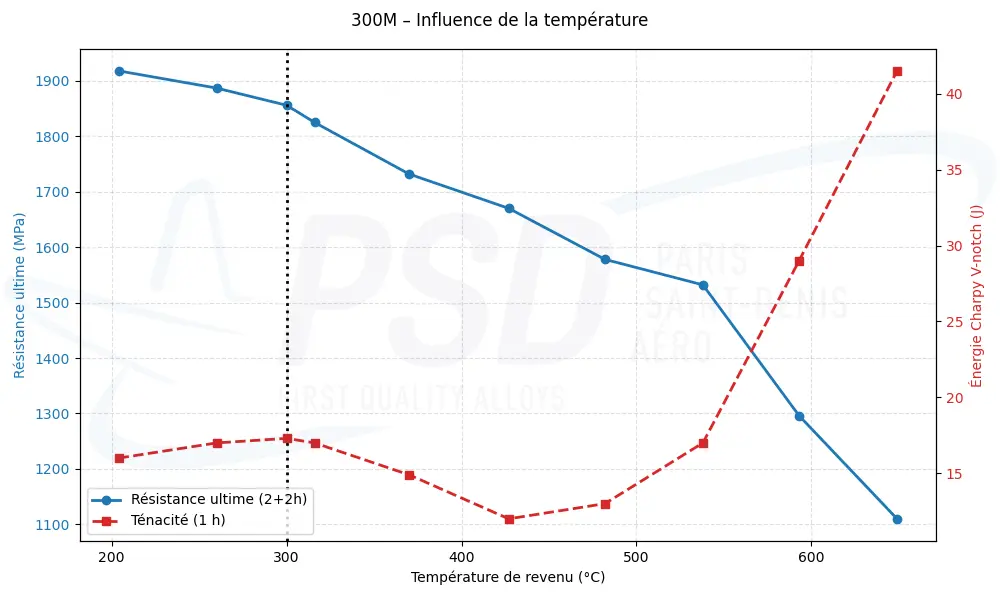

Double revenu

Après trempe, un double revenu est impératif pour à la fois détendre les contraintes internes, finir de transformer l’éventuelle austénite résiduelle et stabiliser le résultat. Un revenu plus bas donnera une résistance légèrement plus élevée au détriment de la ténacité, tandis qu’à l’inverse, il réduira la résistance (et la dureté) en augmentant la ténacité (voir fig.3 ci-dessous). Des précautions sont pourtant à prévoir : le 300M possède une fragilité de revenu entre 350 et 550 °C si le palier dure ou si le refroidissement est trop lent. Pour l’aéronautique, il est généralement effectué à 300 °C pendant 2+2 heures, ce qui permet d’atteindre une résistance d’environ 1900 MPa pour une ténacité satisfaisante pour des pièces critiques comme le train d’atterrissage.

Usinage et soudage

L’usinage est à effectuer à l’état doux (recuit ou normalisé). Le soudage est délicat vu que l’alliage est très durcissable à l’air, ce qui augmente les risques de fissuration. Il est possible, par résistance ou par fusion, seulement avec des précautions strictes (préchauffage, postchauffage) et un retraitement thermique (re-normalisation + revenu) après soudage.

En conclusion, l’acier 300M est un matériau de référence lorsque l’on cherche une excellente résistance mécanique, avec une bonne tolérance aux dommages (fissures, chocs) et une durée de vie élevée. Ses applications historiques phares sont les trains d’atterrissage d’avions militaires et civils, où il a longtemps été la référence.

Composition chimique du 300M

Les variations de sa composition chimique pour l'aéronautique.

| % | C Carbone | Cr Chrome | Cu Cuivre | Mn Manganèse | Mo Molybdène | Ni Nickel | P Phosphore | S Soufre | Si Silicium | V Vanadium |

|---|---|---|---|---|---|---|---|---|---|---|

| Min. | 0.40 | 0.70 | <0.00 | 0.65 | 0.35 | 1.65 | <0.00 | <0.00 | 1.45 | 0.05 |

| Max. | 0.45 | 0.95 | 0.35 | 0.90 | 0.50 | 2.00 | 0.010 | 0.010 | 1.80 | 0.10 |

Alliages d'acier associés

12NC12, FE-PL61

BARRE RONDE

15CDV6, 15CrMoV6, 1.7734, 1.7736, AIR 9160

BARRE CARRÉE, BARRE RECTANGULAIRE, BARRE RONDE, FIL, TÔLE, TUBE SECTION CIRCULAIRE

16NCD13, 1.6657, 14NiCrMo 13-4

BARRE RONDE

25CD4S, 1.7218, 25CrMo4, FLE-PL1502

BARRE RECTANGULAIRE, BARRE RONDE, TÔLE, TUBE SECTION CARRÉE, TUBE SECTION CIRCULAIRE

30CD12, 1.8515, 30CrMo12, 31CrMo12, FE-PL1501

BARRE RONDE

30CND8, 1.6580, 30CrNiMo8

BARRE RONDE

30NCD16, 1.6747, 30NiCrMo16-6, FE-PL2107, 30Ni4CrMoA

BARRE CARRÉE, BARRE RECTANGULAIRE, BARRE RONDE

32CDV13, 1.8522, 33CrMoV12, FE-PL1504

BARRE RONDE

35CD4, 1.7220, 34CrMo4, 35CrMo4, FE-PL1503

BARRE RONDE, TUBE SECTION CIRCULAIRE

35NC6, 1.5815, 35NiCr6, FE-PL2102

BARRE CARRÉE, BARRE HEXAGONALE, BARRE RECTANGULAIRE, BARRE RONDE, FIL

35NCD16, 1.6773, 36NiCrMo16, FE-PL2108

BARRE CARRÉE, BARRE RECTANGULAIRE, BARRE RONDE

40CAD6-10

BARRE RONDE

40CDV12, 40CrMoV12, FE-PL1507

PROFILÉ

40NCD7, 40NiCrMo7

BARRE RONDE

42CD4

BARRE RONDE

45SCD6

BARRE RONDE

C75S

TÔLE

DC04, Fe P04, St 14, ES

TÔLE

E15CDV6

BARRE RONDE, TÔLE

E16NCD13

BARRE RONDE

E32CDV13

BARRE RECTANGULAIRE, BARRE RONDE

E35NCD16

BARRE RONDE

E40CDV12

BARRE RONDE

E4330, 4330 Mod, A646 Grade 5

BARRE RONDE

FER PUR

TÔLE

GENRE STUB

BARRE RONDE

S145F

BARRE CARRÉE, BARRE RECTANGULAIRE

S145H

BARRE RONDE

S534

TÔLE

S97D

BARRE RONDE

S98D

BARRE RONDE

S99

BARRE RONDE

X210CR12

BARRE RONDE

X30Cr13, Z30C13

BARRE RONDE

XC18S

BARRE RONDE, TÔLE, TUBE SECTION CIRCULAIRE

XC38

BARRE RONDE

Z230KDWVC11

BARRE RONDE

Caractéristiques principales

Les propriétés les plus remarquable de cet alliage d'acier

Ductilité

≥4%

Résistance à la traction

1930-2100 MPa

Limite d'élasticité

≥1586 MPa

Dureté Brinell

≤99

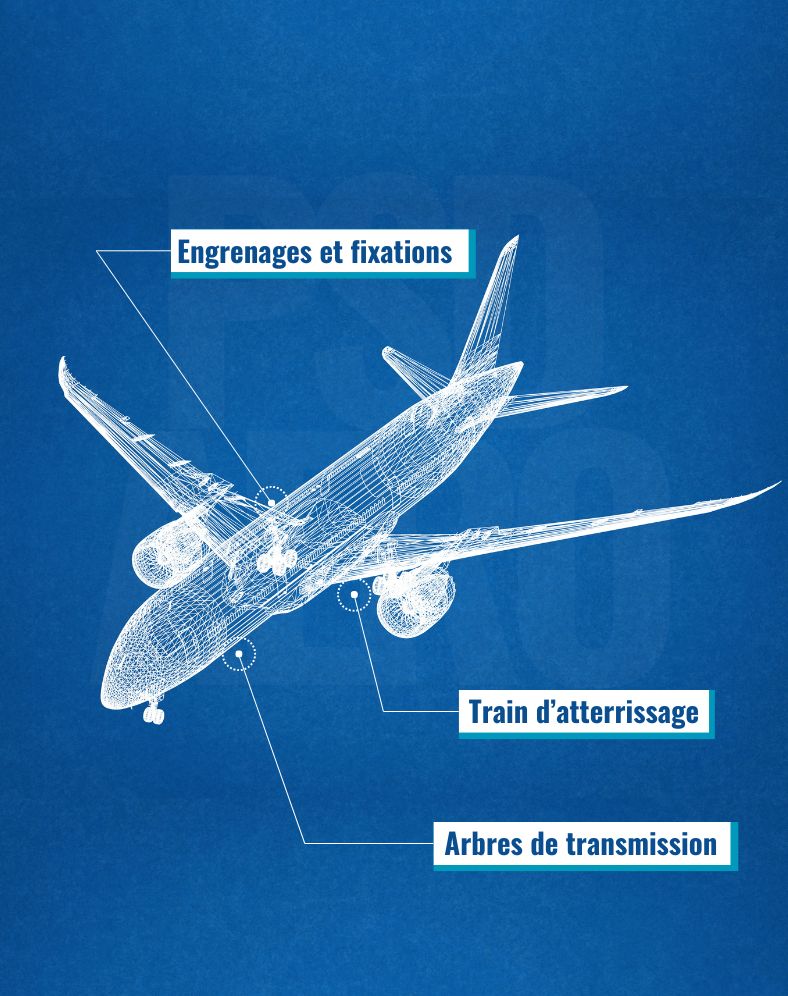

Comment le 300M est utilisé dans l'aéronautique

Les applications concrètes de cet acier dans la construction d'un avion.

Trains d'atterrissage

Conçus pour résister aux chocs violents des atterrissages et des décollages, les trains d'atterrissage nécessitent une bonne résistance à la fatigue comme celle de l'acier 300M. Longtemps concurrent du 35NCD16, il lui est maintenant préféré pour ce type d’applications.

Arbres de transmission

Reliant les moteurs aux hélices ou aux rotors, les arbres de transmission aéronautiques exigent une résistance exceptionnelle à la torsion et à la fatigue. L'acier 300M répond à ces critères et assurent une transmission de puissance efficace aux hélicoptères et turbopropulseurs.

Engrenages et boulons haute résistance

L’acier de haute résistance 300M est largement utilisé dans les applications critiques. La résistance exceptionnelle de cet alliage à l'usure, aux charges élevées et à la traction permet son utilisation dans les engrenages et éléments de fixations des avions. Résistant aux vibrations, aux cycles de température et aux pressions élevées, l'acier 300M garantit la fiabilité des systèmes de propulsion et des structures.

Optimiser l'utilisation du 300M : traitements, régulations et options

Retrouvez tous nos aciers sur notre catalogue en ligne

Commander une nuance

Les applications

de l'acier 300M

Comment il est utilisé dans les différents industries.