Aluminium 5754 - 3.3535 - EN AW-5754 - EN AW-AlMg3

L'alliage d'aluminium 5754 (AlMg3) convient pour les structures nécessitant une haute résistance sans traitement thermique.Juste milieu entre le 5052 et le 5083, il est très utilisé par l'industrie automobile et navale. Il est résistant à la corrosion marine (classe A) et se soude bien, sans fragiliser la structure.Si son usinage reste délicat en raison de sa texture pâteuse, il est mis en forme facilement, particulièrement dans ses états "stabilisés" (H22/H24).

Formes disponibles :

Commander du 5754

Sélectionnez la forme, la norme ou la spécification désirée et passez votre commande en un clic. Un membre de notre équipe commerciale se mettra rapidement en contact avec vous pour finaliser votre commande.

L'alliage 5754 (Al-Mg3) : un standard industriel

L'aluminium EN AW-5754 se trouve dans la famille des alliages Al-Mg (série 5xxx). Non traitable thermiquement, il tire ses performances de sa composition chimique et de son écrouissage. Cette nuance se distingue par un équilibre précis : des propriétés mécaniques élevées pour sa catégorie, couplées à une excellente soudabilité.

Son atout majeur reste sa résistance face aux environnements hostiles. Il offre une résistance supérieure à la corrosion atmosphérique et, plus spécifiquement, à l'eau de mer, ce qui en fait un matériau de choix pour les segments marine et offshore.

Un héritage automobile : de la Panhard à la Jaguar

L'utilisation du 5754 dans les structures automobiles ne date pas d'hier. L'industrie l'a identifié tôt pour sa capacité à allier légèreté et résistance structurelle.

- Les pionniers (1953) : L'alliage (alors désigné AG3) a permis la production en série de la célèbre Panhard Z1, illustrant l'usage précoce des feuilles « Duralinox » pour la carrosserie (European Aluminium).

- L'évolution structurelle (1998) : Ford a validé son usage pour les caisses en blanc avec le prototype P2000, utilisant du 5754 à l'état recuit.

- L'ère moderne (2016) : Le géant de l'aluminium Novelis continue de faire évoluer cet « alliage originel ». En partenariat avec Jaguar Land Rover (notamment pour la Jaguar XE), il a développé des variantes recyclées (RC5754).

Voir les désignations et équivalences techniques (ISO/DIN)

| Norme | Désignation |

|---|---|

| EN (numérique) | EN AW-5754 |

| EN (chimique) | EN AW-Al Mg3 |

| Werkstoff-Nr. (DIN) | 3.3535 |

Influence de la composition chimique

La performance du 5754 repose sur une maîtrise précise des éléments d'alliage. Si le magnésium dicte les propriétés principales, les éléments secondaires jouent un rôle crucial dans la stabilisation de la structure et la résistance à la corrosion. Les mécanismes ci-dessous sont documentés par ASM International / NIST.

Le magnésium (Mg), principal ajout et moteur de la résistance

Dans la série 5xxx, le magnésium est l'élément d'addition principal. Il assure le renforcement mécanique par solution solide et augmente la capacité d'écrouissage de l'alliage.

Note sur la corrosion : Tant que le magnésium reste en solution solide, la résistance à la corrosion est comparable à celle de l'aluminium pur. Cependant, une concentration de Mg supérieure à 3 % peut entraîner une sensibilisation à la corrosion intergranulaire ou à la corrosion sous contrainte (SCC) si des précipités se forment de manière continue aux joints de grains. Le 5754 est optimisé (chimie et états métallurgiques) pour prévenir ce risque.

Le manganèse (Mn) et le chrome (Cr) contrôlent la structure

Ces éléments agissent comme correcteurs de structure :

- Manganèse : Il renforce la matrice et contrôle la taille du grain lors de la recristallisation. Contrairement à d'autres durcissants, il n'altère pas la résistance à la corrosion de l'alliage.

- Chrome : Présent en faibles quantités, il forme des précipités fins qui bloquent la croissance excessive des grains, sans effet néfaste sur la tenue chimique.

- Titane : Utilisé principalement pour l'affinage du grain lors de la coulée (souvent via des alliages maîtres Al-Ti-B).

Les impuretés critiques (Fe, Cu)

La gestion des impuretés est essentielle pour maintenir la tenue en milieu marin :

- Fer (Fe) : En présence de silicium, il forme des phases intermétalliques cathodiques par rapport à la matrice. Ces « piles locales » peuvent initier des piqûres de corrosion en milieu conducteur.

- Cuivre (Cu) : Bien qu'il soit la base des alliages 2xxx (aéronautique), le cuivre est ici indésirable. Sa présence réduit la résistance à la corrosion générale par redéposition cathodique.

Voir les phases intermétalliques et mécanismes (détails techniques)

Phases de précipitation et dispersoïdes :

- Système Al-Mg : Le Mg en excès peut précipiter sous forme de phase β (Al8Mg5). Une distribution continue aux joints de grains est le facteur de risque pour la corrosion feuilletante (exfoliation) ou la SCC.

- Manganèse (Mn) : Se combine pour former des dispersoïdes de type Al6(Mn,Fe) ou Al12(Fe,Mn)3Si.

- Chrome (Cr) : Forme des précipités submicroscopiques Al12Mg2Cr.

- Fer (Fe) : Responsable des phases Al3Fe ou Al6Fe (cathodiques).

- Silicium (Si) : Peut interagir avec le Mg pour former du Mg2Si (base du durcissement des séries 6xxx), modifiant la réponse mécanique.

Source des données métallurgiques : Aluminum and Aluminum Alloys (Davis/NIST).

États métallurgiques et traitements thermiques

⚠️ Point fondamental : Le 5754 est un alliage non traitable thermiquement. Contrairement aux séries 6xxx ou 7xxx, il ne durcit pas à la cuisson. Son durcissement s'obtient uniquement par écrouissage (travail à froid / déformation).

Décoder les états « H » (Hardened)

La désignation d'un état écroui se compose de la lettre H suivie de deux (ou trois) chiffres.

Exemple : H24 = écroui et partiellement recuit (2) + demi-dur (4).

Le 1er chiffre : le procédé

- H1x (écroui seul) :

Le métal est durci par laminage sans traitement thermique ultérieur. - H2x (écroui + recuit partiel) :

On écrouit plus fort que nécessaire, puis on effectue un « recuit partiel » pour redescendre à la résistance visée.

Intérêt : meilleur allongement que le H1x à résistance égale. - H3x (stabilisé) :

Spécifique aux alliages Al-Mg (5xxx). Un maintien à température modérée empêche l'« adoucissement naturel » qui survient avec le temps sur ces alliages.

Le 2e chiffre : la dureté finale

Ce chiffre indique le degré de résistance par rapport à l'état le plus dur (H8).

| Hx2 | Quart-dur (1/4 hard) |

| Hx4 | Demi-dur (1/2 hard) |

| Hx6 | Trois-quarts dur (3/4 hard) |

| Hx8 | Dur |

| Hx9 | Extra-dur (rare, Rm > Hx8 + 14 MPa) |

Source (définitions) : ASM / NIST.

Les cas particuliers courants : H111 et H112

| État | Définition technique | Usage pratique |

|---|---|---|

| H111 | Recuit suivi d'un très léger écrouissage (planage). | C'est l'état « standard » pour une tôle plane qui doit être pliée facilement. Quasi équivalent à l'état O (recuit). |

| H112 | Brut de transformation à chaud (sans écrouissage ni recuit contrôlé ultérieur). | Typique des produits épais (tubes filés ou barres), où l'on garantit une résistance minimale sans contrôler une dureté précise. |

Guide des températures

Bien que non trempant, le 5754 réagit aux traitements thermiques de recristallisation (recuit).

Recuit de recristallisation (recuit complet)

- Température : 360 °C à 380 °C

- Temps : 1 à 2 heures (à cœur)

- Refroidissement : lent / non contrôlé (four)

- Objectif : réinitialisation mécanique. Ramène le métal à l'état O (mou) après un écrouissage excessif.

≈ 345 °C (refroidissement à l'air). Pour éliminer les tensions internes sans forcément recristalliser totalement.

205 °C à 370 °C. Plage idéale pour la déformation plastique massive.

Sources (températures) : Bikar & Yieh Corp.

Propriétés mécaniques de l'aluminium 5754

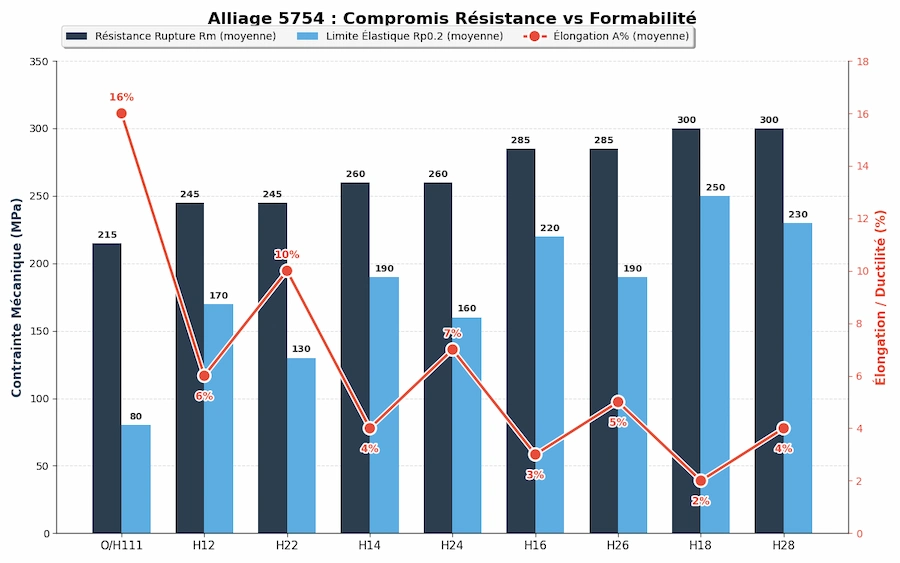

Les performances mécaniques dépendent du format (tôle ou barre) et de l'état métallurgique. Le graphique ci-dessous résume le compromis fondamental : la série H2x offre une meilleure plasticité que la série H1x à résistance égale.

Tôles (NF EN 485-2)

Cliquez sur l'état ci-dessous pour voir les caractéristiques correspondantes :

État O / H111 (recuit – idéal pour le pliage)

| Épaisseur (mm) | Rm (MPa) | Rp0,2 (MPa) | A % (min.) | Rayon de pliage (90°) | Dureté HBS |

|---|---|---|---|---|---|

| 0,2 à 0,5 | 190 - 240 | 80 (min.) | 12 | 0 e | 52 |

| 0,5 à 1,5 | 190 - 240 | 80 (min.) | 14 | 0,5 e | 52 |

| 1,5 à 3,0 | 190 - 240 | 80 (min.) | 16 | 1,0 e | 52 |

| 3,0 à 6,0 | 190 - 240 | 80 (min.) | 18 | 1,0 e | 52 |

| 6,0 à 12,5 | 190 - 240 | 80 (min.) | 18 | 2,0 e | 52 |

| 12,5 à 100 | 190 - 240 | 80 (min.) | 17 | - | 52 |

États H12, H22, H32 (1/4 dur)

H12 (écroui par laminage)

| Épaisseur (mm) | Rm (MPa) | Rp0,2 (MPa) | A % | Dureté HBS |

|---|---|---|---|---|

| 0,2 à 0,5 | 220 - 270 | 170 | 4 | 66 |

| 0,5 à 1,5 | 220 - 270 | 170 | 5 | 66 |

| 1,5 à 3,0 | 220 - 270 | 170 | 6 | 66 |

| 3,0 à 12,5 | 220 - 270 | 170 | 7-9 | 66 |

H22 / H32 (écroui et stabilisé – plus souple que H12)

| Épaisseur (mm) | Rm (MPa) | Rp0,2 (MPa) | A % | Rayon 90° | Dureté HBS |

|---|---|---|---|---|---|

| 0,2 à 0,5 | 220 - 270 | 130 | 7 | 0,5 e | 63 |

| 0,5 à 1,5 | 220 - 270 | 130 | 8 | 1,0 e | 63 |

| 1,5 à 3,0 | 220 - 270 | 130 | 10 | 1,5 e | 63 |

| 3,0 à 6,0 | 220 - 270 | 130 | 11 | 1,5 e | 63 |

États H14, H24, H34 (1/2 dur)

H14

| Épaisseur | Rm (MPa) | Rp0,2 | A % | Dureté HBS |

|---|---|---|---|---|

| 0,2 à 3,0 | 240 - 280 | 190 | 3-4 | 72 |

| 3,0 à 12,5 | 240 - 280 | 190 | 4-5 | 72 |

H24 / H34

| Épaisseur | Rm (MPa) | Rp0,2 | A % | Rayon 90° | Dureté HBS |

|---|---|---|---|---|---|

| 0,2 à 1,5 | 240 - 280 | 160 | 6 | 1,0 e - 1,5 e | 70 |

| 1,5 à 3,0 | 240 - 280 | 160 | 7 | 2,0 e | 70 |

| 3,0 à 6,0 | 240 - 280 | 160 | 8 | 2,5 e | 70 |

États H16, H18, H26... (durs)

| État | Épaisseur | Rm (MPa) | Rp0,2 | A % | Dureté HBS |

|---|---|---|---|---|---|

| H16 | 0,2 à 6,0 | 265 - 305 | 220 | 2-3 | 80 |

| H18 | 0,2 à 3,0 | 290 (min.) | 250 | 1-2 | 88 |

| H26/36 | 0,2 à 6,0 | 265 - 305 | 190 | 4-6 | 78 |

| H28/38 | 0,2 à 3,0 | 290 (min.) | 230 | 3-4 | 87 |

Source : Reynolds European (tôles).

Barres et tubes (NF EN 754-2 / 755-2)

Sélectionnez le type de produit pour voir les caractéristiques :

BARRES (Rondes, Carrées, Hex, Plates)

Barres ÉTIRÉES (calibrées – plus précises & plus dures)

| État | Forme & dimension | Rm (MPa) | Rp0,2 | A % | Dureté HBW |

|---|---|---|---|---|---|

| O / H111 (recuit) | Ronde ≤ 80 mm | 180 - 250 | ≥ 80 | 16 | 45 |

| Carrée/Hex ≤ 60 mm | |||||

| H14 / H24 (demi-dur) | Ronde ≤ 25 mm | 240 - 290 | ≥ 180 | 4 | 75 |

| Carrée/Hex ≤ 5 mm | |||||

| H18 / H28 (dur) | Ronde ≤ 10 mm | ≥ 280 | ≥ 240 | 3 | 88 |

| Carrée/Hex ≤ 3 mm |

Barres PRESSÉES (standard – filées)

| État | Dimension (mm) | Rm (MPa) | Rp0,2 | A % | Dureté HBW |

|---|---|---|---|---|---|

| F / H112 (brut) | ≤ 150 mm | ≥ 180 | ≥ 80 | 14 | 47 |

| F / H112 (gros diamètre) | 150 < Ø ≤ 250 | ≥ 180 | ≥ 70 | 13 | 47 |

| O / H111 (recuit) | ≤ 150 mm | 180 - 250 | ≥ 80 | 17 | 45 |

TUBES & PROFILÉS

| Type | État | Épaisseur de paroi | Rm (MPa) | Rp0,2 | Dureté |

|---|---|---|---|---|---|

| Tube ÉTIRÉ (calibré) | O / H111 | ≤ 20 mm | 180 - 250 | ≥ 80 | 45 |

| H14 / H24 | ≤ 10 mm | 240 - 290 | ≥ 180 | 75 | |

| H18 / H28 | ≤ 3 mm | ≥ 280 | ≥ 240 | 88 | |

| Tube PRESSÉ | F / H112 | ≤ 25 mm | ≥ 180 | ≥ 80 | 47 |

| Profilé | F / H112 | ≤ 25 mm | ≥ 180 | ≥ 80 | 47 |

Note : pour les tubes étirés H18, l'allongement est très faible (2-3 %).

Source : Bikar (longs).

Résistance à la corrosion d'un standard « marin »

L'alliage 5754 est classé catégorie A (Excellent) par les guides de référence (comme celui de l’AFSA). Sa chimie spécifique lui confère une très bonne résistance face à l'eau de mer et aux atmosphères industrielles.

L'avantage structurel

Dans la majorité des environnements (même en immersion marine), aucun revêtement de protection n'est requis pour garantir l'intégrité structurelle de la pièce. Le laquage ou l'anodisation ne deviennent nécessaires que pour des raisons esthétiques (architecturales) ou dans des environnements extrêmes (C5+).

Performance par type d'environnement (ISO 9223)

Voici les préconisations standards pour des tôles en 5754 (états O/H22/H24/H26) :

| Environnement (ISO) | Exemple | Besoin de protection ? |

|---|---|---|

| C1 / C2 / C3 | Rural, urbain, industriel léger | NON |

| C4 / Marine | Zones côtières, éclaboussures | NON |

| Immersion | Eau de mer | NON |

| C5 / C5+ | Industriel très agressif / offshore | Optionnel (P) Recommandé si l'esthétique est critique |

Critères de certification marine (tests ASTM pour classification)

Pour qu'un lot de 5754 soit certifié pour l'usage naval (ex. : Bureau Veritas), il doit passer des tests de corrosion accélérée spécifiques visant à détecter la sensibilisation intergranulaire (IGC) ou feuilletante (exfoliation).

- Résistance IGC (ASTM G67 - NAMLT) :

Test de perte de masse à l'acide nitrique (24 h à 30 °C).

✔ Critère de succès : Perte de masse ≤ 15 mg/cm². - Résistance exfoliation (ASTM G66 - ASSET) :

Évaluation visuelle après immersion.

✔ Critère de succès :PB (Pitting B) ou mieux.

Note : toute trace d'exfoliation (ratings EA à ED) est éliminatoire.

Source des critères : Bureau Veritas Rules (NR 216).

Mise en œuvre : formage, soudage et usinage

| Paramètre | Indicateur (source) | Interprétation industrielle |

|---|---|---|

| Formabilité | n=0.37 (élevé) Source | Excellente. Résiste à la déchirure lors du formage par étirage. Idéal pour les panneaux automobiles – AA5754-O, tôle. |

| Anisotropie | Δr=0.286 Source | Modérée. Prévoir des « oreilles » (bords irréguliers) en emboutissage profond. |

| Usinage | Impact outil > vitesse Source | Finition difficile. Comportement « gommeux ». Nécessite des outils revêtus/polis pour éviter le collage – AA5754-H111, éprouvette. |

| Assemblage | Efficacité 88 % Source | Très bon. Ne subit pas un adoucissement sévère de la zone affectée thermiquement (ZAT/HAZ) comme le 6082/6061 – AA5754-H22, tôle. |

Positionnement face aux alternatives (5052, 5083, 5182)

Dans la famille des alliages Al-Mg, le choix est dicté par la teneur en magnésium. Le 5754 (AlMg3) se positionne comme le point d'équilibre : plus robuste que le standard 5052, mais plus stable et polyvalent que les alliages « lourds » comme le 5083.

| Paramètre | 5052 (AlMg2.5) | 5754 (AlMg3) | 5083 (AlMg4.5) | 5182 (AlMg4.5Mn) |

|---|---|---|---|---|

| Magnésium (% masse) | 2,2 – 2,8 | 2,6 – 3,6 | 4,0 – 4,9 | 4,0 – 5,0 |

| Rp0,2 (O/H111) | 65 MPa | 80 MPa | ≥ 125 MPa | 110 MPa |

| Rm (rupture) (O/H111) | 170–215 MPa | 190–240 MPa | 275–350 MPa | 255–315 MPa |

| État H22 (¼ dur) | Rp0,2 : 130 MPa A50 : 7 % | Rp0,2 : 130 MPa A50 : 10 % | Rp0,2 : ≥215 MPa A50 : ≥7 % | N/A (rare) |

| Durabilité (Eurocode 9) | A | A | A1 (sensible à la chaleur) | - |

| Applications types | Usage général, pliage simple | Structure auto, marine | Marine lourde, blindage | Carrosserie (skin), canettes |

Source : Eurocode 9 (Table 3.1a/C.1), European Aluminium.

Composition chimique du 5754

Les variations min/max de sa composition chimique acceptées pour l'aéronautique.

| % | Be Béryllium | Cr Chrome | Cu Cuivre | Fe Fer | Mg Magnésium | Mn Manganèse | Si Silicium | Ti Titane | Zn Zinc |

|---|---|---|---|---|---|---|---|---|---|

| Min. | 0.00 | 0.00 | 0.00 | 0.00 | 2.60 | 0.00 | 0.00 | 0.00 | 0.00 |

| Max. | 0.0003 | 0.30 | 0.10 | 0.40 | 3.60 | 0.50 | 0.40 | 0.15 | 0.20 |

Alliages d'aluminium associés

2014, AlCu4SiMg, 3.1255, EN AW-2014

TÔLE (ÉP. < 6MM)

2014A

BARRE RECTANGULAIRE, BARRE RONDE, TÔLE (ÉP. < 6MM)

2017, AlCu4MgSi, AL4

TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM)

2024, AU4G1, 3.1354, EN AW-2024, Al-Cu4Mg1

BARRE CARRÉE, BARRE RONDE, PROFILÉ, TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM), TUBE SECTION CIRCULAIRE

2050

TÔLE (ÉP. > 6MM)

2219, AlCu6Mn, EN AW-2219

TÔLE (ÉP. > 6MM)

2524

TÔLE (ÉP. < 6MM)

2618, AU2GN, 3.1924, EN AW-AlCu2Mg1,5Ni, AL-P2618A

TÔLE (ÉP. > 6MM), TUBE SECTION CIRCULAIRE

2618A

BARRE RECTANGULAIRE, BARRE RONDE, TÔLE (ÉP. > 6MM)

5005, EN AW-5005, EN AW-AlMg1(B)

TÔLE PERFORÉE

5052, EN AW-5052, EN AW-AlMg2,5, 3.3524, AL-P5052

TUBE SECTION CIRCULAIRE

5086, EN AW-5086, EN AW-AlMg4, 3.3545, AB 5086

BARRE RONDE, PROFILÉ, TÔLE (ÉP. < 6MM), TÔLE PERFORÉE, TUBE SECTION CIRCULAIRE

5251, 3.3525, EN AW-5251, EN AW-AlMg2, EN AW-AlMgMn0,3

TUBE SECTION CIRCULAIRE

6061, 3.3214, EN AW-6061, EN AW-AlMg1SiCu

BARRE RONDE, TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM), TUBE SECTION CIRCULAIRE

6063

TÔLE (ÉP. < 6MM)

6082

BARRE RONDE

7010

TÔLE (ÉP. > 6MM)

7010-7050

TÔLE (ÉP. > 6MM)

7050

BARRE RONDE, PROFILÉ, TÔLE (ÉP. > 6MM), TUBE SECTION CIRCULAIRE

7055

TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM)

7075

BARRE RECTANGULAIRE, BARRE RONDE, PROFILÉ, TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM), TUBE SECTION CIRCULAIRE

7075-7175

BARRE RONDE

7150

BARRE RECTANGULAIRE

7175

BARRE RONDE, PROFILÉ, TÔLE (ÉP. > 6MM)

7449

TÔLE (ÉP. > 6MM)

7475

TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM)

CALE PELABLE

TÔLE

L56

TUBE SECTION CIRCULAIRE

Caractéristiques principales

Les propriétés les plus remarquable de cet alliage d'aluminium

Thermal capacity

897 J/(kg·°C)

Thermal conductivity

132–160 W/(m·°C)

Density

2.66–2.68 kg/dm³

Tensile Strength

180–310 MPa