Aluminium 2014 - AlCu4SiMg - 3.1255 - EN AW-2014

L’alliage d’aluminium 2014 est un alliage de la série 2000 (aluminium-cuivre) à haute résistance mécanique, contenant environ 4 à 5 % de Cu, avec ajout de silicium et magnésium. Également désigné AlCu4SiMg ou 2014A (dans les normes européennes avec des spécifications plus resserrées), il est réputé pour sa résistance tout en offrant une excellente usinabilité.

Formes disponibles :

Commander du 2014

Sélectionnez la forme, la norme ou la spécification désirée et passez votre commande en un clic. Un membre de notre équipe commerciale se mettra rapidement en contact avec vous pour finaliser votre commande.

Normes EN/ASTM et composition

Les teneurs de chaque élément sont définies par les principales normes : par exemple la norme européenne EN 573-3 fixe ces limites pour EN AW-2014A. La norme américaine AA/ASTM pour l’alliage 2014 est très proche, avec de légères différences sur certains éléments d’impureté : elle tolère notamment une teneur en Si jusqu’à 1,2 % et Fe jusqu’à 0,7 %, légèrement plus élevées que les limites européennes (Si 0,9 %, Fe 0,5 % max). D’où l’appellation 2014A en Europe, qui définit le même alliage mais avec des spécifications moins lâches. Les différences entre le 2014 et le 2014A sont malgré tout légères, on préfèrera le second pour sa fiabilité et sa prévisibilité sous contraintes. Pour une comparaison complète des compositions et propriétés physiques, électriques - et d'autres encore - de chacun de ces alliages, vous pouvez vous référer à ce site web (en anglais).

L’alliage 2014 correspond aux désignations normalisées UNS A92014, Werkstoff Nr. 3.1255 / 3.1254 (anciennes désignations allemandes). Historiquement désigné duralumin (code britannique HE15 ou L168) du fait de sa teneur en cuivre, il s’agissait déjà d’une nuance améliorée par rapport aux premiers duralumin (alliage 2017).

Propriétés mécaniques et états métallurgiques

Les propriétés mécaniques de l’alliage 2014 varient sensiblement en fonction de son état métallurgique. Cet alliage est traitable thermiquement par vieillissement et se décline en états T4, T6, T651, etc.

L’état T4 est obtenu après trempe (en solution) et vieillissement à l’air ; il offre un bon compromis résistance/ductilité pour des opérations de formage. C’est l’état qui permet le plus de ductilité mais le moins de dureté qui, elle, augmente avec le vieillissement en rapport inverse de la ductilité. À l’inverse, le traitement T6 (trempé puis vieilli artificiellement) maximise la résistance grâce au vieillissement structural, au prix d’une ductilité plus faible. Enfin l’état T651 est un T6 avec détensionnement par étirage appliqué avant son vieillissement ; cette étape libère les tensions internes résiduelles issues de la trempe et donne des propriétés similaires au T6 tout en réduisant les déformations.

D’autres états sont applicables au 2014 mais sont moins courants, comme le T3 (trempé, écroui à froid puis vieilli naturel) ou le recuit O (annealed) utilisé pour l’usinage facile ou le formage.

2.1 Propriétés physiques

L’alliage 2014 présente des propriétés physiques typiques des alliages d’aluminium de haute résistance. Il est légèrement plus dense que l’aluminium pur (2,7) tout en restant beaucoup plus léger que l’acier (2/3 en moins). Sa conductivité thermique est 2 à 3 fois supérieure à celle de l’acier et s’accompagne d’une dilatation non négligeable avec la température (≈ 23 × 10-6/K). Le module de Young (70–73 GPa) varie peu entre les différents alliages d’aluminium.

2.2 Traitements thermiques

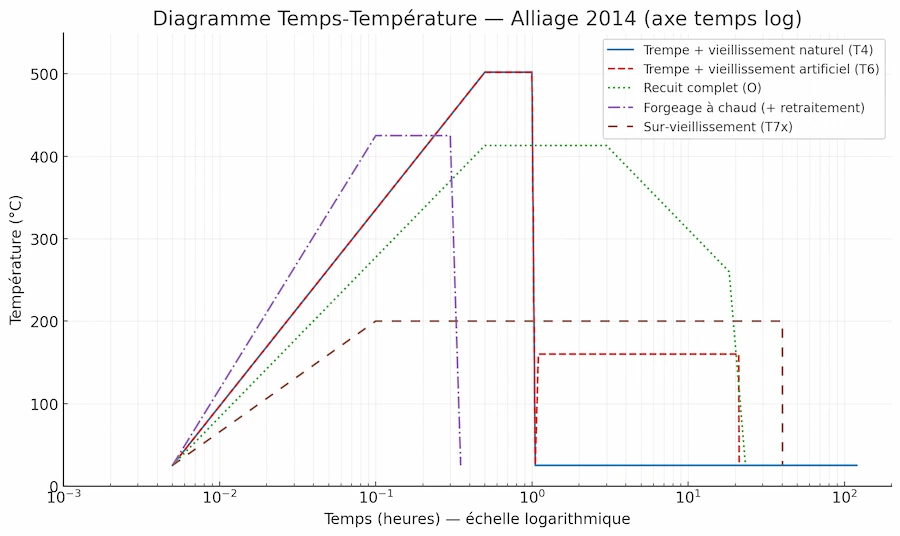

L’alliage 2014 est traitable thermiquement par durcissement structural (précipitation) ; il tire sa haute performance de la précipitation fine de CuAl2 (phase θ') lors du vieillissement. Les traitements standards appliqués sont T4, T6, T651/T6510/T6511, etc., tels que décrits plus haut. Les voici, eux et leurs différentes étapes, représentés par le schéma ci-dessous :

| Couleur / style | Trajectoire | Points clés |

|---|---|---|

| Bleu continu | Trempe + vieillissement naturel (T4) | Chauffage à ≈ 502 °C, trempe eau froide, plateau à 25 °C pendant ~5 jours → précipitation θ’ naturelle. |

| Rouge tireté | Trempe + vieillissement artificiel (T6) | Même séquence jusqu’à la trempe, remontée rapide à 160 °C pendant 10-20 h puis refroidissement → micro-précipités fins, résistance max. |

| Vert pointillé | Recuit complet (O) | Montée à 413 °C, maintien 2-3 h, refroidissement très lent (10 °C/h) jusqu’à 260 °C puis à l’air → ramollissement total pour formage. |

| Violet pointillé-chaîne | Forgeage à chaud | Préchauffe rapide vers 425 °C, forge, trempe ou retraitement immédiat pour revenir en état T6/T7. |

| Brun tireté long | Sur-vieillissement (T7x) | Palier prolongé autour de 200 °C (~40 h) pour stabilité dimensionnelle / tenue SCC au détriment de la résistance. |

Le choix de l’état (T4 vs T6/T651) dépend, on l’a dit, du compromis recherché entre résistance et ténacité/ductilité et des contraintes de fabrication (formage, usinage, assemblage).

Travailler le 2014

3.1 Usinabilité

L’alliage 2014 est reconnu pour sa très bonne usinabilité. Les données techniques le classent parmi les meilleurs alliages d’aluminium pour l’usinage, avec une note autour de 70–80 % (échelle où le 2011 vaut 100 %). Cela se traduit par des vitesses d’usinage élevées et une faible usure des outils (sauf en T6). Des lubrifiants (huile de coupe légère ou kérosène) sont recommandés pour évacuer la chaleur et obtenir un beau fini. Par contre, la formabilité à froid du 2014 est limitée : il fissure plus facilement en pliage serré. Il vaut donc mieux se rabattre sur le formage à chaud ou sur l’état T3/T4 pour les opérations de mise en forme.

3.2 Soudabilité

La soudabilité de l’alliage 2014 est considérée comme difficile. Le soudage par fusion (TIG/MIG) n’est généralement pas recommandé. Si une soudure par fusion doit malgré tout être réalisée, des précautions strictes s’imposent ; même ainsi, le risque de criques de solidification demeure élevé. En pratique, les assemblages soudés en alliage 2014 sont rares, on leur préfère des assemblages mécaniques (boulonnage, rivetage).

3.3 Résistance à la corrosion

Résistance à la corrosion : c’est l’un des points faibles de l’alliage 2014. Comme beaucoup d’alliages riches en cuivre, il est peu résistant à la corrosion atmosphérique. Sans protection adéquate, le 2014 corrode facilement. Cette susceptibilité justifie souvent l’emploi de la version 2014A Alclad (tôle plaquée) pour les applications aéronautiques sensibles, ainsi que l’usage de traitements de surface.

Applications industrielles

Grâce à son excellente combinaison de résistance et d’usinabilité, l’alliage 2014 a trouvé de nombreuses applications industrielles :

- Aéronautique et spatial : alliage classique des constructions aéronautiques, présent dans des pièces structurales d’avions (cadres de fuselage, renforts d’ailes).

- Défense et armement : utilisé dans divers équipements militaires, par exemple des composants de véhicules blindés ou de transport militaire (châssis, éléments de suspension).

- Automobile (sportive) et transports : employé pour des composants hautes performances requérant une résistance supérieure.

Son usage doit néanmoins tenir compte de ses limitations en corrosion et en soudabilité, ce qui explique qu’il soit souvent utilisé sous forme protégée (clad, peint) ou en environnement contrôlé.

Composition chimique du 2014

Les variations min/max de sa composition chimique acceptées pour l'aéronautique.

| % | Cr Chrome | Cu Cuivre | Fe Fer | Mg Magnésium | Mn Manganèse | Si Silicium | Ti Titane | Zn Zinc |

|---|---|---|---|---|---|---|---|---|

| Min. | <0.00 | 3.90 | <0.00 | 0.20 | 0.40 | 0.50 | <0.00 | <0.00 |

| Max. | 0.10 | 5.00 | 0.70 | 0.80 | 1.20 | 1.20 | 0.15 | 0.25 |

Alliages d'aluminium associés

2014A

BARRE RECTANGULAIRE, BARRE RONDE, TÔLE (ÉP. < 6MM)

2017, AlCu4MgSi, AL4

TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM)

2024, AU4G1, 3.1354, EN AW-2024, Al-Cu4Mg1

BARRE CARRÉE, BARRE RONDE, PROFILÉ, TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM), TUBE SECTION CIRCULAIRE

2050

TÔLE (ÉP. > 6MM)

2219, AlCu6Mn, EN AW-2219

TÔLE (ÉP. > 6MM)

2524

TÔLE (ÉP. < 6MM)

2618, AU2GN, 3.1924, EN AW-AlCu2Mg1,5Ni, AL-P2618A

TÔLE (ÉP. > 6MM), TUBE SECTION CIRCULAIRE

2618A

BARRE RECTANGULAIRE, BARRE RONDE, TÔLE (ÉP. > 6MM)

5005, EN AW-5005, EN AW-AlMg1(B)

TÔLE PERFORÉE

5052, EN AW-5052, EN AW-AlMg2,5, 3.3524, AL-P5052

TUBE SECTION CIRCULAIRE

5086, EN AW-5086, EN AW-AlMg4, 3.3545, AB 5086

BARRE RONDE, PROFILÉ, TÔLE (ÉP. < 6MM), TÔLE PERFORÉE, TUBE SECTION CIRCULAIRE

5251, 3.3525, EN AW-5251, EN AW-AlMg2, EN AW-AlMgMn0,3

TUBE SECTION CIRCULAIRE

5754, 3.3535, EN AW-5754, EN AW-AlMg3

TÔLE PERFORÉE

6061, 3.3214, EN AW-6061, EN AW-AlMg1SiCu

BARRE RONDE, TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM), TUBE SECTION CIRCULAIRE

6063

TÔLE (ÉP. < 6MM)

6082

BARRE RONDE

7010

TÔLE (ÉP. > 6MM)

7010-7050

TÔLE (ÉP. > 6MM)

7050

BARRE RONDE, PROFILÉ, TÔLE (ÉP. > 6MM), TUBE SECTION CIRCULAIRE

7055

TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM)

7075

BARRE RECTANGULAIRE, BARRE RONDE, PROFILÉ, TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM), TUBE SECTION CIRCULAIRE

7075-7175

BARRE RONDE

7150

BARRE RECTANGULAIRE

7175

BARRE RONDE, PROFILÉ, TÔLE (ÉP. > 6MM)

7449

TÔLE (ÉP. > 6MM)

7475

TÔLE (ÉP. < 6MM), TÔLE (ÉP.> 6MM)

CALE PELABLE

TÔLE

L56

TUBE SECTION CIRCULAIRE

Caractéristiques principales

Les propriétés les plus remarquable de cet alliage d'aluminium

Thermal capacity

869 J/(kg·°C)

Thermal conductivity

134–200 W/(m·°C)

Tensile Strength

≥ 220 MPa

Brinell Hardness

45–140 HB